"البولي بروبيلين (PP)"

هو بوليمر لدن بالحرارة يُستخدم في مجموعة واسعة من التطبيقات بما في ذلك الأفلام والصفائح، وقولبة النفخ، وقولبة الحقن، وتغليف المواد الغذائية، يتم استخدام النسيج والمعدات المخبرية والطبية والأنابيب والتطبيقات الصناعية والإنشائية ومكونات السيارات. بالإضافة إلى ذلك، فإن البوليمر الناتج من مونومر البروبيلين عادة ما يكون مقاومًا للمذيبات الكيميائية والقواعد والأحماض. الكود المميز لهذا البوليمر.

✴ تطبيقات البولي بروبيلين ✴

تعتبر مادة البولي بروبيلين أهم مادة من مشتقات البروبيلين حيث تمثل حوالي 61% من إجمالي إنتاج البروبيلين، وتستخدم راتنجات البولي بروبيلين على نطاق واسع في إنتاج راتنجات اللدائن الحرارية. يستخدم البولي بروبيلين في الغالب كبوليمر متجانس، ولكن في الآونة الأخيرة بدأت منتجات البوليمر المشترك في النمو أيضًا. القولبة بالحقن (حوالي 35% من الاستهلاك العالمي): ومن أهم استخداماتها صناعة الأجزاء الداخلية للسيارات والمحاقن الطبية والمنتجات البلاستيكية الاستهلاكية والتغليف. الأجزاء الداخلية للسيارة المصنوعة من مادة البولي بروبيلين تشمل: صناديق البطاريات، ألواح الصدمات، المفروشات الداخلية، ألواح الأبواب الداخلية، وتشمل المنتجات البلاستيكية الاستهلاكية: العبوات البلاستيكية المستخدمة في المنازل، الأثاث البلاستيكي، أجهزة الترفيه، صناديق الأدوات، الألعاب، استخدامات التعبئة والتغليف. تشمل الأغطية والأغطية، والحاويات الصلبة والمنصات النقالة، وصناديق التغليف الصينية، وعبوات الأدوية السائلة والصلبة. إنتاج الألياف والألياف (حوالي 30%): استخدامها الرئيسي في مصانع السجاد والأكياس، واستخداماتها الأخرى هي في إنتاج الأكياس وأقمشة الستائر. وتشمل تطبيقاتها غير النسيجية: الشريط اللولبي والأربطة، والأشرطة المزخرفة، وما إلى ذلك. إنتاج الفيلم (حوالي 19%): حل البولي بروبلين محل السيلوفان في كثير من الحالات بسبب شفافيته وعزله للرطوبة. تُستخدم راتنجات الأفلام بشكل أساسي في تغليف المواد الغذائية والأشرطة اللاصقة الحساسة للضغط والألواح الواقية والحلويات وتغليف التبغ.

الكيس : وهو نوع من القماش الخشن يستخدم لصنع أكياس متينة وقوية لحمل المنتجات الزراعية مثل البطاطس والأرز ونحوها. في الماضي، كانت الأكياس تُنسج فقط من ألياف القنب والقنب. اليوم، نفس المادة شائعة، ولكن المزيد والمزيد من الأكياس المنسوجة المصنوعة من الألياف الاصطناعية مثل البولي بروبيلين تحل محل الأكياس المصنوعة من الألياف الطبيعية. في كثير من الأحيان، تسمى الحقيبة المصنوعة من الكيس أيضًا بالكيس. بدأ أول مصنع لنسج الأكياس في إيران عام 1311 في رشت. يتم إنتاج مادة البولي بروبيلين (كيس البولي بروبيلين) من بلمرة غاز البروبيلين (كيس البروبيلين). الفرق بين جزيء البولي بروبيلين (كيس البروبيلين) وجزيء البولي إيثيلين (كيس البروبيلين) هو فقط في ذرة كربون إضافية في مونومر الغاز، وهذا الهيكل المختلف للمونومر الأولي يسبب خلق المزيد من التجانس الفروع الجانبية، ونتيجة لذلك، فإن المادة الناتجة لها خصائص فيزيائية وكيميائية موحدة أكثر. تبلور PP أقل من PE (كيس البروبيلين) ومن الأسهل إنتاجه في شكل غير متبلور. تكلفة إنتاج PP (أكياس البروبيلين) منخفضة وكثافته منخفضة وأسهل في المعالجة مقارنة بالـ PE. مقاومتها للتدفق البارد أفضل وتشوهها أقل عند درجات الحرارة المرتفعة. لديها قوة شد جيدة وصلابة السطح. يعتبر PP (كيس البروبيلين) أكثر اقتصادا من PE في ظل نفس الظروف. وميزته أن لديه نقطة تليين أعلى، لذلك يستخدم في صناعة الزجاجات المملوءة بمواد ساخنة أو المعرضة للحرارة. في الشكل أدناه يظهر جزيء البروبيلين (كيس البروبيلين). المعدات الطبية التي يتم تعقيمها بالبخار عادة ما تكون مصنوعة من PP (كيس البروبيلين). يتم أيضًا تغليف بعض الورق المقوى بمادة PP (أكياس البولي بروبيلين)، والتي تستخدم كمثبتات سائلة للمنتجات الغذائية القابلة للتسخين في الميكروويف. لكن لا يمكن استخدام PE بهذه الطريقة بسبب نقطة تليينه المنخفضة. يوضح الشكل أدناه جزيء البولي بروبيلين (كيس البروبيلين). يتم إنتاج وتوريد أقمشة PP عالية الجودة (أكياس البولي بروبلين). اليوم، يتم استخدام أقمشة البولي بروبيلين (أكياس البولي بروبيلين) في العديد من الصناعات. الاستخدام الرئيسي لهذه الأقمشة هو إنتاج أكياس البولي بروبيلين والجامبو.

خطوات إنتاج أكياس Polyplyn

يتم إنتاج هذا المنتج وتسويقه على أربع مراحل رئيسية. هذه الخطوات الأربع هي: :: مرحلة الغزل

:: مرحلة النسيج

:: مرحلة الطباعة والقطع والخياطة

:: مرحلة التغليف

"مرحلة الدوران" لإنتاج خيوط البولي بروبيلين، يتم أولاً تغذية حبيبات البولي بروبيلين والألوان الرئيسية ومواد التليين إلى الماكينة، ويتم خلط هذه المواد في حجرة متناسبة مع بعضها البعض، ومن ثم توجيهها إلى عنصر التسخين وصهرها. بعد المرور عبر عنصر التسخين، يدخل إلى الأنبوب الذي تم تخفيض درجة حرارته إلى 100 درجة مئوية بواسطة وعاء الزيت الساخن، وبعد المرور عبر منطقة وعاء الزيت الساخن، يذهب إلى أربعة دشات، كل منها به 64 فتحة، موجهة عن طريق ضغط الهواء وبعد مرورها بضغط الدش تدخل قناة التبريد بحيث تحافظ الخيوط على شكلها وحالتها، ويتم لحام شد الخيوط مع بعضها البعض ثم يتم لفها على بكرة، وبعد تمتلئ البكرة ويتم تفريغها من الماكينة ولفها على بكرة أخرى وتعبئتها في أكياس بلاستيكية وبعد وزنها تباع في الأسواق. /p>

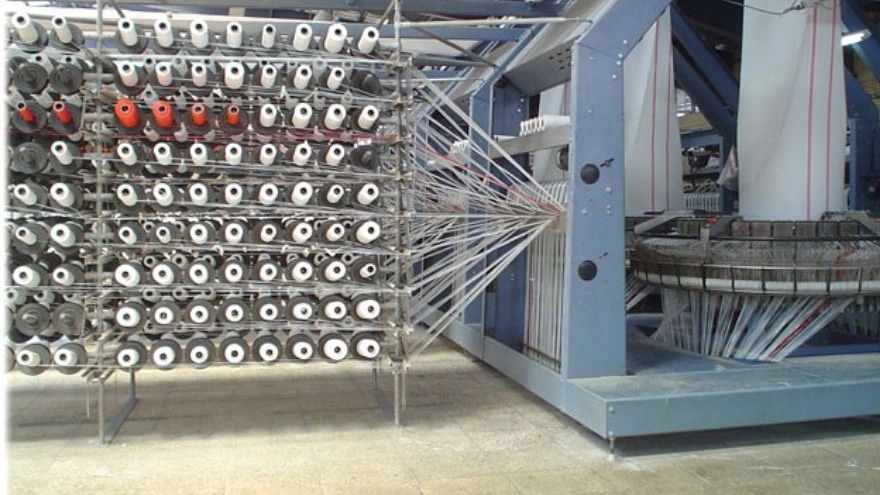

مرحلة النسيج في مرحلة النسيج يتم تنفيذ الإجراءات التالية: - شريط النسيج بواسطة آلة الحياكة - إنتاج رولات أكياس البولي بروبلين

في جزء النسيج، هناك ثلاث طرق رئيسية لإنتاج القماش، وهي: 1- نسج الطري واللحمة 2- الحياكة الدائرية الطرية 3- النسيج الحلقي باللحمة في هذا التصميم، يُقترح نسج السداة واللحمة باستخدام آلة الغزل. تعتبر أكياس الإنتاج بالطريقة الحلقية مرغوبة لتعبئة ونقل المواد ذات حجم الحبوب الخشنة. اعتمادًا على نوع الكيس المستخدم، يجب عليك اختيار إحدى طريقتين للإنتاج.

"القطع والخياطة"

في هذه المرحلة، قم بلف الكيس الكيس في بداية خط القطع يتم وضعه وتقطيعه حسب الطول المطلوب بواسطة شفرة حرارية. تتم عملية خياطة الجزء السفلي من الكيس إلى الحجم المطلوب وخياطته باستخدام ماكينة خياطة خاصة "التغليف" تعبئة الأكياس بعد عد 500 باليد أو مكبس البالات، يتم تعبئتها وتسويقها. في جزء النسيج هناك ثلاث طرق رئيسية لإنتاج القماش وهي: حياكة السدى واللحمة، حياكة السدى واللحمة الحلقية، طرق إنتاج الأقمشة غير المنسوجة، بالنسبة لإنتاج أكياس البولي بروبيلين، حتى الآن طريقة غير منسوجة يتم استخدامه والذي يتم إنشاؤه عن طريق إنشاء طبقات والتقاط الألياف ولم يتم استخدامها بشكل فعال ولكن يتم الآن استخدام طريقة النسيج الدائري والتاري والبودي، والأكياس المنتجة بالطريقتين لها مواصفات مختلفة ولا يمكن استبدالها. في هذا التصميم، يُقترح نسج السداة واللحمة باستخدام آلات الحياكة المستديرة، والتي تشكل الجزء الأكبر من الإنتاج والاستهلاك المحلي. تعتبر أكياس الإنتاج الحلقي مرغوبة لتعبئة ونقل المواد ذات حجم الحبوب الخشنة. اعتمادًا على نوع استخدام الأكياس. يجب أن تختار إحدى طريقتين للإنتاج. تنقسم ماكينات الحياكة الدائرية إلى ماكينات ذات قطر كبير أو صغير حسب حجم المحيط، وعلى حسب نوع استخدام الأكياس، يجب اختيار قطر الماكينة المرغوب فيه. بالإضافة إلى ذلك يجب مراعاة سرعة الآلة وعدد الماكو ومدخل الماكينة ونظام اللحمة عند اختيار الماكينة.

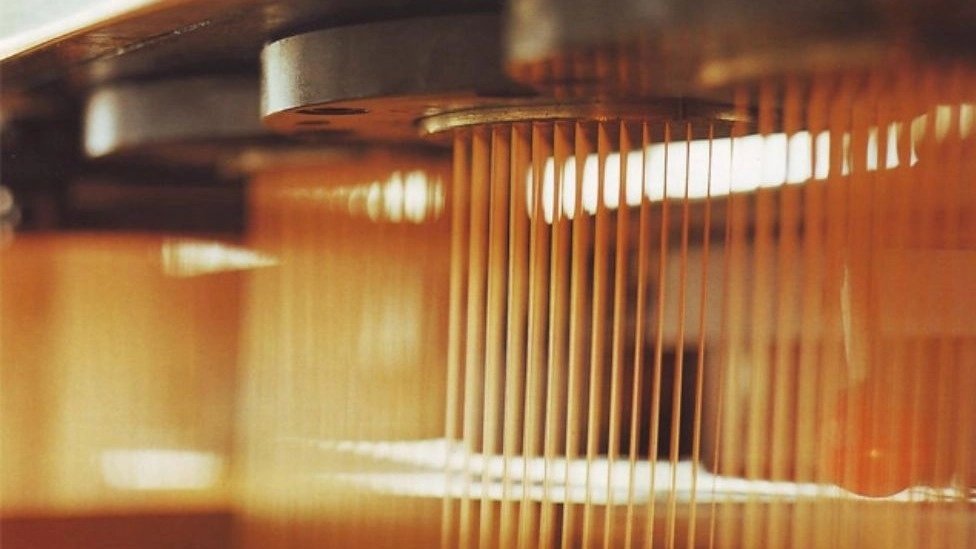

في جزء الغزل، عادة ما يتم تصنيع فيلم بثق الرصاص بطريقتين: النفخ أو التسطيح، النظام المسطح يتمتع بجودة أفضل ويتم استخدام هذه الطريقة في هذا التصميم.

هناك اختلاف آخر في جزء الغزل وهو طريقة تبريد الفيلم، والتي تتم عادةً بطريقتين. إما عن طريق الماء الساخن أو عن طريق الرول الذي يمر من خلاله الماء البارد، في الطريقة الأولى يكون الخيط أقوى لأن زمن التبريد سريع ويمنع تكون البلورات، والطريقة الأمثل هي طريقة حوض الماء الساخن.

هناك اختلاف آخر في ماكينات الغزل وهو جزء مد الخيط، والذي يتم عن طريق الهواء الساخن عندما يمر الخيط من خلال الصفيحة الساخنة، كما أن مد الخيط باستخدام الهواء الساخن يزيد من جودة الخيط بسبب قلة الاحتكاك على سطح الخيط. معدن.